在制造業(yè)智能化轉(zhuǎn)型浪潮中,CNC加工效率已成為企業(yè)競(jìng)爭(zhēng)力的關(guān)鍵指標(biāo)。然而,在傳統(tǒng)加工模式中,空行程耗時(shí)、多工序裝夾損耗等問題普遍存在。今天小編將為大家分享,如何通過五大優(yōu)化方向,在工藝上提高CNC加工效率。

一、合理劃分加工工序

工序劃分需綜合考慮零件結(jié)構(gòu)與工藝性、機(jī)床功能、加工內(nèi)容量、裝夾次數(shù)以及生產(chǎn)組織等情況,通常可按以下方式劃分:

1.按刀具集中劃分:依據(jù)所用刀具劃分工序。使用同一把刀具加工完零件上所有適用部位后,再更換下一把刀具加工其余部分。這種方法能減少換刀次數(shù)和不必要的定位誤差,壓縮空程時(shí)間。

2.按加工內(nèi)容劃分:根據(jù)零件結(jié)構(gòu)特點(diǎn),將其加工內(nèi)容劃分為若干部分,如內(nèi)腔、外形、曲面或平面等。通常遵循以下原則:

(1)先加工平面、定位面,后加工孔。

(2)先加工簡(jiǎn)單幾何形狀,再加工復(fù)雜幾何形狀。

(3)先加工精度要求較低的特征,后加工精度要求較高的特征。

3.按粗精加工分離劃分:對(duì)于易發(fā)生加工變形的零件,因粗加工后可能產(chǎn)生變形需要校形,所以通常將粗加工和精加工作為不同的工序。

二、優(yōu)化加工順序

1.將同定位、同裝夾或同刀具工序集中執(zhí)行;

2.先完成內(nèi)部型腔加工,再進(jìn)行外形加工,減少工件剛性損傷;

3.在多工序安裝中,優(yōu)先安排對(duì)工件剛性影響較小的工序;

4.前道工序不得影響后道工序的裝夾定位,兼顧通用機(jī)床工序的穿插邏輯。

三、優(yōu)化工件裝夾方式

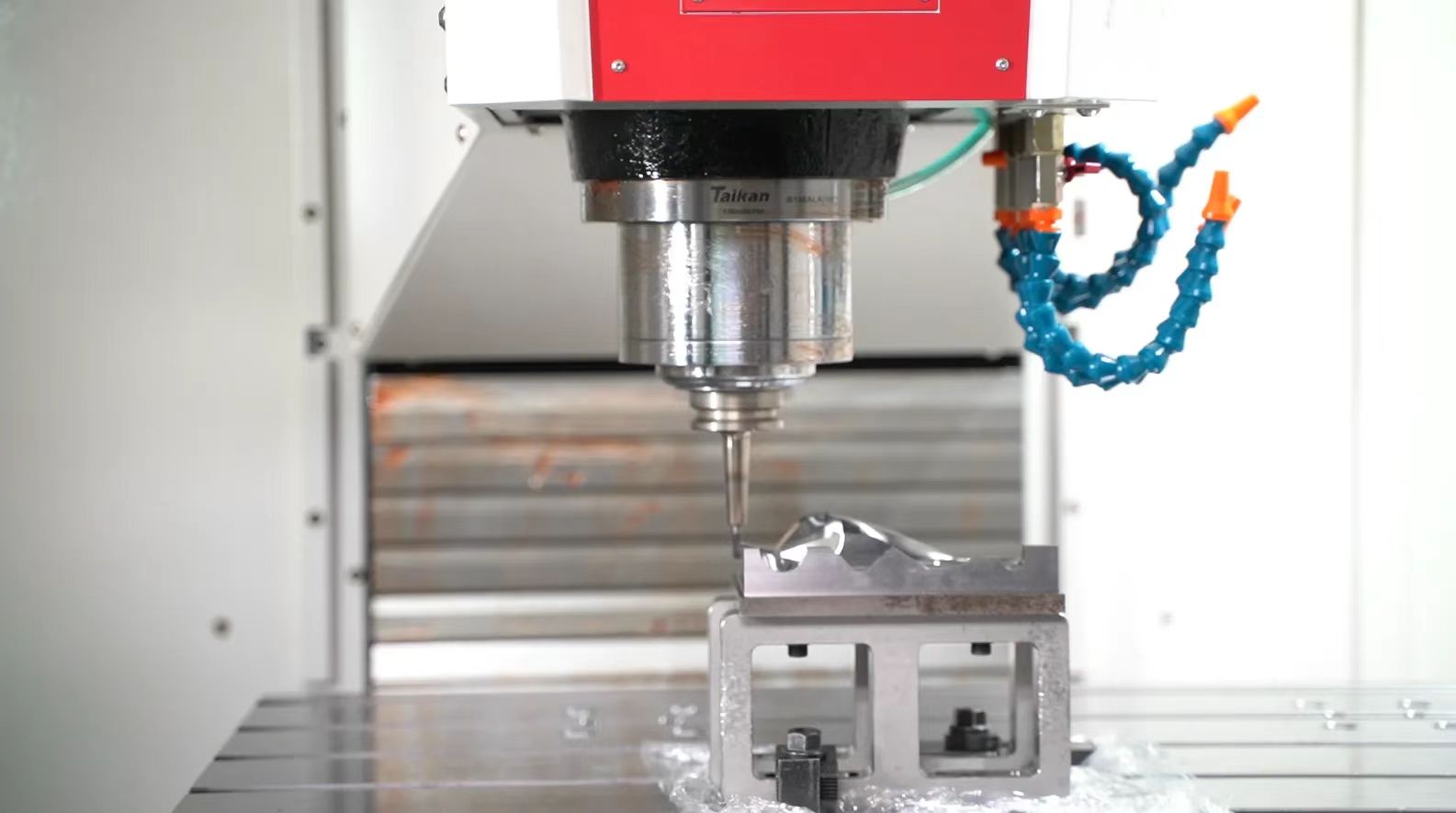

1.一次性裝夾技術(shù):采用四軸/五軸設(shè)備,如臺(tái)群精機(jī)T-500U鉆銑五軸加工中心,通過旋轉(zhuǎn)工作臺(tái)實(shí)現(xiàn)一次裝夾完成多面加工(如箱體類零件可減少3次裝夾);

T-500U鉆銑五軸加工中心

2.選擇合適夾具:優(yōu)先考慮液壓/氣動(dòng)夾具、模塊化組合夾具、真空吸盤等快速夾緊方式。評(píng)估使用多工位夾具,一次裝夾加工多個(gè)相同工件。

3.優(yōu)化定位基準(zhǔn):設(shè)計(jì)合理、易于找正且穩(wěn)定的定位基準(zhǔn)(面、孔、銷),減少找正時(shí)間,提高重復(fù)定位精度。

4.考慮柔性工裝:對(duì)于小批量多品種,可考慮柔性夾具系統(tǒng)(如零點(diǎn)定位系統(tǒng)),實(shí)現(xiàn)工件的快速切換。

5.簡(jiǎn)化操作:盡量減少裝夾所需的調(diào)整步驟和緊固件數(shù)量。

四、優(yōu)化對(duì)刀點(diǎn)設(shè)置與刀路規(guī)劃

1. 優(yōu)化對(duì)刀點(diǎn)設(shè)置

(1)對(duì)刀點(diǎn)必須是基準(zhǔn)位置或經(jīng)過精加工的部位。

(2)對(duì)刀點(diǎn)選擇的四大原則:易于找正;便于編程;對(duì)刀誤差小;加工中便于檢查。

(3)多刀具加工時(shí),設(shè)統(tǒng)一對(duì)刀基準(zhǔn)點(diǎn),避免重復(fù)對(duì)刀。

2. 優(yōu)化刀具路徑

(1)減少空行程:編程時(shí),優(yōu)化刀具的進(jìn)刀、退刀、換刀路徑,避免無謂的“兜圈子”。

(2)采用高效切削策略:如高速切削、大切深/小進(jìn)給的強(qiáng)力切削(根據(jù)機(jī)床和刀具能力)、擺線銑削、動(dòng)態(tài)銑削等,充分利用刀具性能,提高材料去除率。

(3)優(yōu)化切削參數(shù):在保證刀具壽命和加工質(zhì)量的前提下,通過試驗(yàn)或軟件模擬,尋找最優(yōu)的切削速度、進(jìn)給量和切深組合。

(4)利用刀具補(bǔ)償:合理使用刀具半徑補(bǔ)償、長(zhǎng)度補(bǔ)償,簡(jiǎn)化編程,適應(yīng)刀具磨損。

五、核心工藝優(yōu)勢(shì):智能機(jī)床賦能高效精密加工

采用工藝先進(jìn)、效率精度雙優(yōu)的智能機(jī)床,是提升CNC加工效能的核心驅(qū)動(dòng)力。以臺(tái)群精機(jī)856系列立式加工中心為例,一次裝夾即可完成多種工序的加工,可高效攻克復(fù)雜零件的加工難題。該系列機(jī)型在三年間(2021-2023)銷量突破20000臺(tái),市場(chǎng)認(rèn)可度顯著,已廣泛應(yīng)用于精密零件、通用產(chǎn)品、五金、汽配、醫(yī)療器械等領(lǐng)域,以先進(jìn)的自動(dòng)化加工能力,為各行業(yè)提供高精度、高效率的量產(chǎn)解決方案。

歡迎在評(píng)論區(qū)分享

你的高效加工小技巧

記得速速收藏

轉(zhuǎn)發(fā)給身邊需要的人哦~